訂單物料需求計劃

|

||

系統目的

60年代之傳統及整體性的MRP材料需求計劃是以降低庫存為主要目的,以某一具體的物料為物件,以日期為順序,考慮庫存量、在途在制量、已分配量等因素,當未來某一個時間點預計庫存小於零時即產生計劃訂單,建議採購或生產。這種演算法的好處是可以最大化降低庫存,其先天性缺陷在於全部按照物料進行合併計算,而多品種小批量方式下每一個客戶的訂單都會有一些不同,比如對材質的要求、對包裝的要求等等。按物料合併把同一個產品的訂單全部合併統一計算,根本無法區分訂單,無法做到訂單的追溯,自然也就無法做到跟蹤及製造過程的監控管理,只能適合早年以大量備庫存的生產運作模式使用。 |

即使部份較新的MRP系統能按照訂單處理物料需求計算計劃,但得出的生產/採購計劃結果都是一個理想化的資料。當使用者對該計劃結果作出調整時,系統也不會自動聯動重計相依需求的生產/採購計劃,亦即失去了MRP原有一環扣一環的計算邏輯。用戶必須將調整後的生/採計劃發放後,方可再重新計算MRP產生重排生/採計劃資料,如此迴圈再做,費時失事。若使用者需同時處理多個分開獨立的訂單生/採計劃,期間因部份用料需互用,用戶必須先計算完畢其中一張訂單,期後全部發放採/工單後才可計算另一訂單,種種原因及複雜難於使用已不足夠于現今工廠企業之應用。

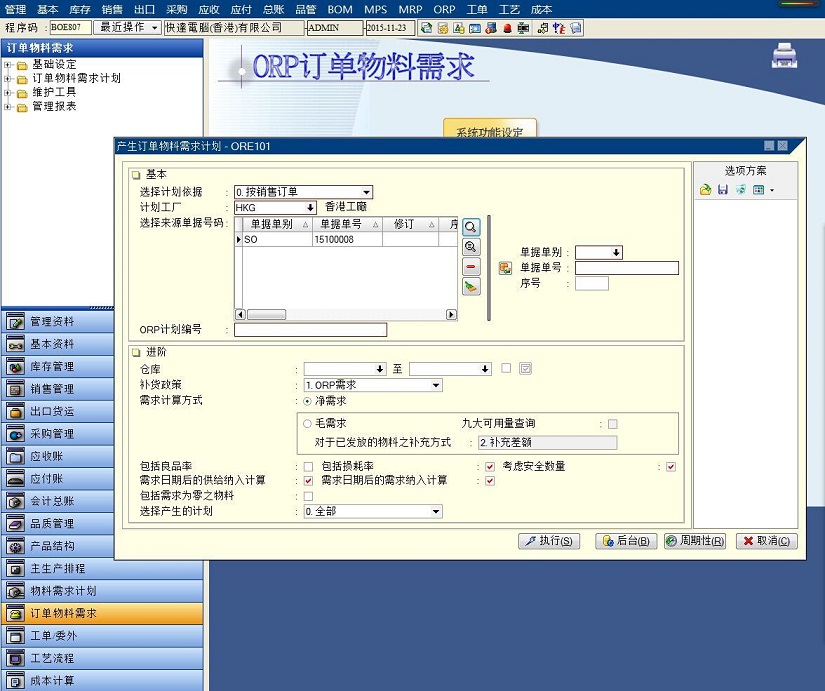

但TURBO ORP切合現今實際需求的設計,其主要功能是針對彈性訂單所進行的逐單或逐批訂單來及時運行生產及材料需求計劃,主要就是用來解決多品種小批量模式下的急單、插單的問題,訂單變更後,如何知道對現有生產狀況的影響問題,訂單的執行跟蹤問題及如何縮短交貨週期,提高訂單準時交付率等常見問題。使用者可單獨針對指定數張的訂單或源工單自動生成其獨立的【ORP生/採產計劃】,計算當中亦會同時考慮了MRP整體供需及其它訂單之【ORP生/採計劃】當時同一時期發生的供需量,最後計算的需求結果,亦會調整至剛剛滿足此指定訂單之需求量。

並且用戶在計算ORP後的結果毋須先發放採/工單,可即時逐級BOM階次調整【ORP生產計劃】內之「預計開工日期」、「生產數量」及「預計用料」等資料切合實際需求,及後鎖定調整後的生產項目,再重計現有計劃因已調整之生產項目對下之相依需求項目得出一個《版本二》的【ORP生產計劃】,如是者用戶可逐級迴圈調整至一個《最後版本》切合實際需求的【ORP生產計劃】,最後用戶才跟據【ORP生產計劃】產生一【ORP採購計劃】,用戶亦可即時調整【ORP採購計劃】內之「預計交貨日期」或「採購數量」等資料,最後在適當的時間才發放所需工單及採購單,在執行上能達至一氣啊成,並且將來使用者可跟據訂單至採購至製造的跟蹤進度監控,特別適合現今多品種小批量,急單、插單及更改頻繁的接單型生產工廠使用。![]()

系統功能

| . | 系統可提供對多個不同的工廠或倉庫,做個別的訂單生產計劃及訂單採購計劃的模擬計算。 |

| . | 系統提供工廠假日表,以便於正確控制工廠的實際工作天數作為推算生產日期及採購交期的依據,並可依據每項組裝製品/採購物料的前置時間、安全天數、檢驗天數及批量生產天數與推算正確的供料日期。 |

| . | 依據客戶訂單、急單、插單或已開工單為基礎自動產生本階或下階各階產品的生產/採購計劃,並可在已發放生/採單後若更改訂單數量後之毛需求補充差額。 |

| . | 若某類物料依MRP需求中為一些特殊的物料,取得較為困難,如交貨不准,訂購期很長等,用戶亦可將此類物料依ORP需求來計算補貨,其它物料依舊以MRP計算補貨方式。 |

| . | 可按需求方式以淨需求或毛需求計算生產/採購計劃。 |

| . | 對於自動產生得出的訂單生產、採購計劃與備料計劃,可以人工方式加以增補、修改及刪除。 |

| . | 提供訂單生產及物料採購計劃計算的結果進行鎖定的功能,可使重新計算時不被重計此部份結果。 |

| . | 可即時執行插單需求的計算及彈性重算的計劃方式。 |

| . | 可對不同的訂單或工單或計劃作分離的計算及合併的發放方式。 |

| . | 系統可將生產計劃確定後,自動單獨或合併發放至『工單/委外系統』而成為正式的工單。 |

| . | 系統可將採購計劃確定後,自動單獨或合併發放至『採購管理系統』而成為正式的請購單或採購單。 |

| . | 提供分段及明細兩種格式的物料供需狀況表,可供瞭解各物料的未來預計庫存變動與結餘情形之分析。 |

| . | 配合『工廠流程進度監控』系統,便可監控由銷售訂單、生產計劃、物料需求、採購/收貨/驗收狀況、生產線進度及產品送貨等進程追蹤,減少因工廠交貨遲誤的損失。 |